La Route du Feu : en route pour le patrimoine industriel

Description

Le pays de Liège est une des régions d'Europe les plus denses en matière de patrimoine industriel. Il est véritablement le berceau de la Révolution industrielle en Europe continentale.

Partez à la découverte de cette richesse insoupçonnée située tout au long de la Meuse et de la Vesdre avec les fiches et sites de la Route du Feu.

Informations techniques

Profil altimétrique

Point de départ

Points d'intérêt

Maison de la Métallurgie et de l'Industrie de Liège

La Maison de la Métallurgie et de l'Industrie de Liège se situe dans des bâtiments érigés en 1845 par les frères Dothée. A cette époque, leur usine lamine le fer et le transforme en fer-blanc (tôle d’acier laminée et recouverte d’étain). Les Dothée font alors progresser la ferblanterie liégeoise du stade artisanal au stade industriel. Rapidement, de nouvelles installations couvrent tout le quartier desservi par la gare du Longdoz dès 1851. La "Société des Charbonnages et Hauts-Fourneaux de l'Espérance", située à Seraing est spécialisée dans l'exploitation du charbon, sa transformation en coke et la fabrication de la fonte. En 1862, elle cherche à se développer en aval de sa production pour fabriquer de la tôle. Elle saisit alors l'opportunité d'absorber la société Dothée et devient la "Société des Charbonnages, Hauts-Fourneaux et Laminoirs de l'Espérance". En 1877, elle change de nouveau de nom pour s’appeler la "Société Anonyme Métallurgique d'Espérance-Longdoz". L'Espérance-Longdoz est alors le plus important producteur belge de tôles fines et suit les évolutions technologiques de son domaine. Le record absolu de production de tôles dans le quartier du Longdoz est atteint en 1948 avec 142.000 tonnes. Malgré ce record, l’usine, enserrée dans les habitations, ne peut accueillir les indispensables investissements nécessaires des années 1950. Dès 1957, on y arrête le laminage à chaud pour ne conserver que des activités de finition, de décapage, d'emballage de produits fabriqués par les autres usines de l'entreprise. En 1969-1970, Espérance-Longdoz fusionne avec Cockerill, qui maintiendra une activité dans l’usine jusqu'à la fin des années 1980. Aujourd'hui, les bâtiments qui subsistent accueillent la Maison de la métallurgie et de l’Industrie de Liège.

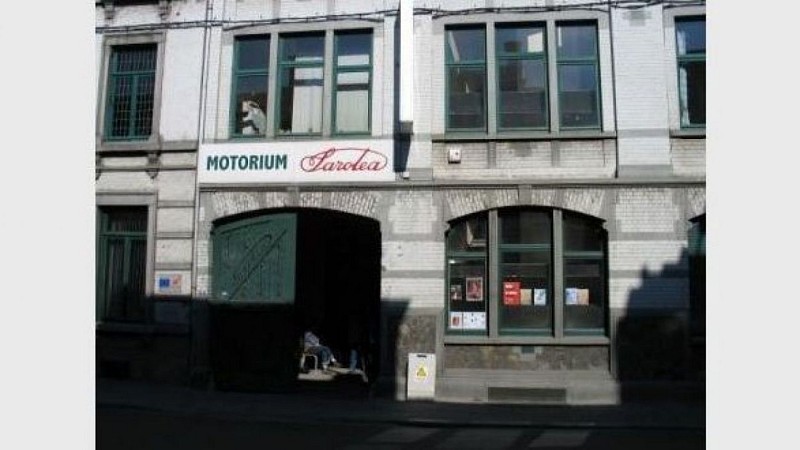

Motorium Saroléa

Le motorium Saroléa, aujourd’hui centre culturel, abritait autrefois l’usine des motos Saroléa. C’est au milieu du 19ème (dix-neuvième) siècle que Mathias-Joseph Saroléa s’y installe pour fabriquer des bicyclette et des armes. Quand ses enfants lui succèdent, ils créent des motos qui auront immédiatement beaucoup de succès. La firme devient incontournable et les motos produites gagnent des épreuves internationales de vitesse. Les années 20 sont l’âge d’or pour les motos. Les petites entreprises comme Saroléa, F.N. et Gillet produisent ensemble près de 20.000 motos par an ! L’arrivée des motos japonaises sur le marché, pendant les années 50, freine cette ascension, et les motos herstaliennes rencontrent moins de succès. La production de Saroléa prend fin en 1973. Pour en connaître davantage sur les motos Saroléa, le motorium vous ouvre les portes sur musée Saroléa.

Port de l'île Monsin (Port autonome)

À votre droite, vous apercevez l’île Monsin et son port. L’île Monsin est au départ une sorte de marécage entre la Meuse et son affluent, la Laye. À l’époque, ce petit territoire est très régulièrement inondé à chaque crue du fleuve. Liège ne bénéficie alors d’aucun véritable port et doit se contenter, dans les années 1930, de 8 quais aménagés en bord de Meuse, ce qui est peu compte tenu de l’industrialisation de la région. C’est en 1936 que la décision est prise d’offrir à Liège un port autonome, en parallèle avec la construction du canal Albert (lien hypertexte). A la mort du roi Albert 1er, qui a inauguré les travaux, on décide d’installer un mémorial sur l’île. L’ensemble architectural comprend notamment une statue de 16m du roi, située sur la pointe de l’île, ainsi qu’une tour-phare de 40m de haut. Le port de l’île Monsin sous sa forme actuelle comporte divers avantages, comme sa darse couverte et ses liaisons avec d’autres grands ports (comme celui d’Anvers), la route et la voie ferrée. Il dépend du port autonome de Liège. Aujourd’hui, le port autonome de Liège est un ensemble de 32 zones portuaires échelonnées le long du canal Albert et de la Meuse (370 hectares), dont le port de l’île Monsin. Sa situation et ses infrastructures en font le troisième port intérieur d’Europe (après Duisbourg et Paris). Un projet d’envergure prévoit la construction d’un village logistique en bord du canal Albert à Hermalle-sous-Argenteau : le Logiport. Le Port autonome de Liège développe "Liège Trilogiport", qui sera une plate-forme de 120 hectares située sur les berges du canal Albert, à Hermalle-sous-Argenteau. Liège Trilogiport est constitué par un terminal à conteneurs de 15 hectares, une zone logistique de 40 hectares et des terrains portuaires de 22 hectares encore disponibles.

Le Canal Albert

L’idée de relier Liège à Anvers n’est pas neuve, puisque Napoléon et Guillaume d’Orange y avaient déjà pensé ! Dès 1859, il était possible de naviguer depuis Liège vers Anvers mais en faisant un crochet par les Pays-Bas puis par l’Allemagne en empruntant trois canaux : Liège-Maastricht, Maastricht-Bocholt (ville allemande située entre Eindhoven et Aix-la Chapelle) et enfin Bocholt-Anvers. Ce trajet pouvait prendre jusqu’à 16 jours ! La découverte de la houille dans la région limbourgeoise à la fin du 19e siècle accélère encore un peu plus le besoin de relier Liège à Anvers directement, afin d’augmenter la capacité d'exportation de ces régions et d'alimenter l'industrie métallurgique en coke, le charbon liégeois ne le permettant plus. Le but du canal Albert est donc de relier Anvers à Liège, en passant par les charbonnages du Limbourg. Dès 1923, l’État crée un groupe de réflexion à ce sujet. Les travaux de construction du canal Albert, inaugurés par le roi Albert Ier, commencent en 1930. Ses extrémités sont constituées de deux ports : l’un déjà existant (Anvers) et l’autre à construire (Liège). Le premier port à être construit spécifiquement pour le canal Albert sera celui de l’île Monsin. La fin des travaux du canal était initialement prévue en 1941 mais elle est accélérée pour coïncider avec l’organisation de l’Exposition internationale de l’Eau à Liège en 1939. Le canal, qui était pourtant une véritable prouesse technique pour l’époque, souffre lors de la guerre par la destruction de ponts et de ports ainsi que par son assèchement. La navigation reprend normalement son cours en 1947. Le canal est ensuite modernisé pour constituer une véritable success-story, puisqu’il a aujourd'hui un impact important sur l'économie belge. Depuis 75 ans, le canal Albert est essentiel à l'économie liégeoise. Grâce à lui, non seulement Liège est relié aux ports de l'Escaut mais aussi au réseau fluvial le plus dense du monde : celui du Rhin, de la Meuse et de l'Escaut, qui compte pas moins de 20 000 km. Ce canal est donc incontestablement central pour le Port autonome de Liège.

Coronmeuse

Ce quartier de Liège a une riche histoire. Longtemps connu, au Moyen-Âge et durant les Temps Modernes, pour ses brasseries, la seigneurie de Herstal, à laquelle appartient Coronmeuse, est officiellement rattachée à la Principauté de Liège en 1740. Mais c'est au vingtième siècle que Coronmeuse trouve sa vocation : être un lieu où s'organisent des expositions. Ce sont d'ailleurs deux expositions en particulier qui permettent l'urbanisation du quartier. Premièrement, l'Exposition internationale de 1930. Elle était localisée sur deux secteurs : le secteur sud, situé au Parc de la Boverie, et le secteur nord, situé d'une part à Droixhe et d'autre part à Coronmeuse. C'est d'ailleurs à cette occasion que fut construit le pont reliant les deux quartiers. Deuxièmement, l'Exposition internationale de l'Eau qui prend place en 1939 à Coronmeuse. De nombreux bâtiments sont construits à cette occasion, dont le Palais des Expositions, seul survivant de la manifestation. Il devient par la suite la patinoire de Liège qui a finalement fermé ses portes en 2011. Vous pouvez apercevoir ce bâtiment, témoin de l'Exposition de 1939 sur votre gauche. Le quartier de Coronmeuse devrait bientôt devenir un éco-quartier.

Station de pompage n°3

L'industrie minière a provoqué un affaissement du sol en région mosane, avec pour conséquence une baisse significative du niveau du sol, puis plus tard une remontée des terrains due à l'infiltration d'eau . Ces divers phénomènes géologiques ont provoqué des inondations, dont celles de 1925 et 1926 de Liège et de Namur, après lesquelles des travaux d'aménagement du territoire ont débuté. L'Administration des Ponts et Chaussée décide à l'époque de construire des digues, ainsi que des barrages mobiles ou encore des dragages (nettoyage du lit de la Meuse). Ces travaux régulent le flux du fleuve mais ne permettent pas d'endiguer complètement le phénomène. Une deuxième solution a donc été trouvée : réaliser des travaux de démergement. Le démergement est l'action qui consiste à assécher le sol et donc à empêcher les inondations. Il passe par la construction de stations de pompage. L'eau y est amenée par un réseau de canalisations long de plus de 200 km. Ces stations de pompage, situées en rives de Meuse, ont donc pour principale fonction de récupérer l'eau que la Meuse ne pourrait absorber naturellement sous peine d'inondations. Elles furent construites entre les années '30 et '90 et sont donc de types architecturaux différents.

Comment fonctionne une station de pompage ?

La station principale recueille dans deux puisards des eaux usées et des eaux de ruissellement. Grâce à une pompe, une partie de cette eau est rejetée dans la Meuse. La station supérieure, quant à elle, récupère des eaux d'infiltration grâce à un collecteur, situé plus profondément. Cette récupération se fait grâce à une pompe. Les eaux de pluie, d'infiltration ou usées qui ne sont pas rejetées dans la Meuse sont ensuite récupérées afin d'être traitées en station d'épuration et ainsi se retrouver dans vos robinets!

FN Herstal

La société FN Herstal rappelle qu’au -dix-neuvième siècle, le bassin liégeois était l’un des plus importants centres armuriers du monde. En 1888, pour répondre à une grosse commande du gouvernement belge, les armuriers liégeois s’associent pour former « les Fabricants d’armes réunis », puis, en juillet 1889, la « Fabrique Nationale d’Armes de Guerre ». En 2024, la société fête donc ses cent trente-cinq ans. Les bâtiments principaux sont construits en 1890 et la production démarre en 1891. Au départ, l'activité "défense" fut au cœur de la production. Néanmoins, certaines circonstances ont invité la FN à exercer son activité dans d'autres domaines industriels : confection d'armes de chasse et de tir, de bicyclettes, de motos, de camions, de voitures, de matériel agricole, d'avions, etc. La FN a peu à peu franchi les frontières de la Belgique pour devenir, au début des années nonante, le groupe Herstal, propriété de la Région wallonne. Il se déploie aujourd’hui sur deux pôles. D'une part, les activités de la défense et de la sécurité (FN Herstal) et d'autre part, la chasse et le tir sportif (Browning et Winchester). Les bâtiments que vous pouvez apercevoir ont conservé leur aspect d’origine. Toutefois, les installations et équipements sont régulièrement modernisés. Site : voie de Liège, 33 à 4040 Herstal.

les Forges de Zeebrugge

Cette société est, depuis 1946, implantée à Herstal, ville réputée pour son industrie d’armes. « Forges de Zeebrugge » est une entreprise spécialisée dans la production de matériel de défense aérienne, notamment avec la production de systèmes de roquettes. La société « Forges de Zeebrugge » est aujourd'hui un leader mondial dans l'industrie des systèmes aéroportés. Elle emploie une soixantaine de personnes sur ses sites de Herstal et de Soumagne et collabore avec environ 200 sous-traitants.

Chertal

Entre la Meuse et le canal Albert, le site de Chertal , situé entre Cheratte et Herstal, occupe 300 hectares. Inaugurée par la « Société Anonyme Métallurgique d’Espérance-Longdoz » en 1963, l’usine comprend une aciérie, une coulée continue et un train de laminoirs à chaud. A l’aciérie, la fonte, acheminée par wagons-thermos depuis les hauts-fourneaux de Seraing et d’Ougrée, était transformée en acier dans le convertisseur, grâce à l’injection d’oxygène. La coulée continue solidifiait l’acier liquide en gros lingots, les brames, préformées pour l’étape suivante. Après réchauffage, les brames étaient amincies au train de laminoirs, constitué d’une série de cages où des cylindres écrasaient la matière. La brame était ainsi transformée en une grosse bobine de tôle épaisse, le coil. C’est ici que se terminait la phase à chaud de la sidérurgie liégeoise.

Le Moulin SCAR

Ces bâtiments, qui appartenaient à l'ancienne minoterie d'Argenteau, ont été construits à l'initiative de Jean-Michel Bastin en 1905. La famille Bastin est déjà propriétaire de moulins. En 1919, l'entreprise deviendra "Les Moulins Moureau", du nom de l'initiateur du projet. Il s'agit d'un moulin industriel. Leur style est néo-médiéval, avec deux corps principaux complètement parallèles qui se rejoignent par un escalier métallique au niveau du premier étage. La corniche de sa toiture plate est soulignée par des frises situées tout autour de ses arcades. Le dernier moulin industriel de la province, après cessation d'activité de la société, sera racheté en 1980 par l'entreprise SCAR, Sociétés Coopératives Agricoles Réunies des régions herbagères, entreprise plus que centenaire. Aujourd'hui, le site est dévolu à la réception et au stock de céréales ainsi qu'à la fabrication de nourriture pour bovins.

Blegny-Mine / Le charbonnage de Blegny-Trembleur

Vous voici devant Blegny-Mine, classé en juillet 2012 Patrimoine Mondial de l’UNESCO avec trois autres charbonnages de Wallonie. L’industrie houillère de Blegny commence au Moyen-âge, période à laquelle les moines de l’Abbaye de Val-Dieu exploitent des veines de charbon affleurantes. Mais c’est la famille des Corbusier qui donne le vrai départ à l’exploitation de Blegny-Trembleur, dès la fin du 18ème (dix-huitième) siècle. Trois enfants de Gaspard Corbusier poursuivent l’extraction à la mort de celui-ci. Ils obtiennent deux concessions nommées Argenteau et Trembleur en 1848. En 1849, ils construisent le Puits Marie, qui héberge aujourd’hui le Musée de la Mine, mais qui tarde à être mis en activité. A la mort du dernier des frères, Gaspard Corbesier, un autre descendant, tente de relancer les affaires familiales. La Société Anonyme des charbonnages d’Argenteau-Trembleur est constituée en février 1882, et de nouveaux investissements sont consentis, comme une nouvelle belle-fleur pour le puits Marie, qui est probablement celle visible aujourd’hui. La belle-fleur est la tour qui surplombe le puits Le Puits Marie est abandonné en 1885 et la société est mise en liquidation deux ans plus tard. Charles de Ponthière, un ancien administrateur, reprend l’affaire, mais les exploitations cessent en 1896 à cause des eaux. La première guerre mondiale relance un peu l’activité du site, à la suite de la pénurie de charbon. Après une association avec Alexandre Ausselet, la Société Anonyme des Charbonnages d’Argenteau voit le jour en 1919, et lance des réaménagements sur le site. L’année suivante, le puits n°1 est creusé, et le puits Marie devient un puits d’aérage. La qualité du charbon extrait permet à la société de ne pas souffrir de la crise de 1929. En 1940, la tour d’extraction du puits n°1 et une partie des équipements de surface sont détruits par l’armée belge, qui redoutait que la tour serve de point d’observation à l’armée allemande. Les eaux envahissent les chantiers souterrains, faute d’alimentation électrique pour le pompage. C’est le puits Marie qui est réaffecté pour l’extraction, en attendant la remise en état de la tour d’extraction du n°1 en 1949. La production est volontairement très faible, pour ne pas alimenter l’ennemi. Un surplus de main d’œuvre est engagé pour éviter les départs d’ouvriers vers les fermes du Reich. En 1970, la production est à son plus haut niveau. Mais le Comité Ministériel de coordination économique et social décide en 1975 que le charbonnage d’Argenteau ne recevra plus de subventions dès le 31 mars 1980. Le dernier charbonnage de la province ferme alors ses portes, mais des plans de reconversion ont déjà été proposés. C’est Gilbert Mottard, gouverneur en 1976, qui propose une réaffectation touristique. Aujourd’hui, le parcours de visite vous propose de descendre à 30 et 60 mètres de profondeur, par le puits N°1. Infos : Bruno Guidolin - CLADIC

La Ligne 38

En traversant Herve, à hauteur de la Maison du Tourisme, vous pouvez apercevoir la Ligne 38, aujourd’hui réhabilitée en chemin de promenade pour les piétons, cyclistes et cavaliers (RaVeL). Le premier tronçon reliant Chênée à Battice a été inauguré en 1875, pour permettre à une dizaine de charbonnages d’écouler leurs marchandises vers Liège. C’est notamment le cas de Herve-Wégifosse et de Battice. Puis, 20 ans plus tard, la ligne est complétée par un tronçon vers Plombières. Celui-ci permet L’acheminement du charbon de Fléron vers l’Allemagne et des métaux non-ferreux de Plombières vers le bassin Mosan. L’utilisation du tracé est essentiellement industrielle, mais les navettes comportent chacune des voitures pour les voyageurs. Peu à peu, l’automobile prend le relais des lignes de campagne et la fermeture des charbonnages réduit l’utilisation de la Ligne 38 qui les dessert. Le trafic des voyageurs est suspendu le 2 juin 1957 et celui des marchandises le 3 janvier 1986. La ligne fut déférée dès 1990. La plupart des bâtiments liés à cette ligne ont aujourd’hui disparu, mais la gare de Herve fut conservée et accueille aujourd’hui la Maison du Tourisme du Pays de Herve. Les autres gares conservées sont Beyne, Retinne, Micheroux, Thimister et Hombourg. Elles sont devenues respectivement une maison communale, deux restaurants, une habitation privée et une salle de réception.

Fromageries de Herve

Le Pays de Herve a une longue tradition fromagère puisque la première mention de la fabrication de fromage dans la région date du début du 13ème siècle. Mais c'est trois siècles plus tard que cette fabrication va prendre de l'ampleur. En effet, Charles Quint interdit, par un édit, l'exportation de blé vers les actuels Pays-Bas. Cette interdiction a pour conséquence de transformer le Pays de Herve en région herbagère, où on produit du lait. Pour le conserver, les paysans en font du fromage. Le fromage de Herve se vend hors de nos frontières dès le 18ème siècle. L'appellation d'origine protégée de celui-ci, reçue en 1996, démontre son originalité. Le climat, la nature particulière des herbages, une microflore spécifique et le savoir-faire des fabricants sont des atouts irremplaçables liés au terroir. Herve Société, quant à elle, est rachetée par trois frères en 1983. Au fur et à mesure des années, la fromagerie familiale et artisanale s'agrandit avec l'acquisition d'autres fromageries de la région. Ses produits, comme le Herve ou le Val-Dieu, sont fabriqués uniquement à base de lait de la région, mais sont disponibles en Belgique et dans d'autres pays (France, Pays-Bas, Allemagne, Suède ou Canada, par exemple). Aujourd'hui, Jean-Marc Cabay, fils et neveu des fondateurs de l'entreprise, dirige une cinquantaine de personnes, dont trois s’attellent à la recherche de nouveaux produits.

Siroperie Meurens

Les prémices de l’industrialisation dans la fabrication de sirop dans la région date des années 1880-1890. Cette siroperie existe depuis 1902, soit environ 20 ans après le début de l'industrialisation des sirops. Elle porte le nom de son fondateur : Clément Meurens. Il décide d'installer son usine à côté de la gare d'Aubel, proche des vergers du pays de Herve, pour acheminer plus facilement les matières premières. Au départ, celui-ci fabrique et vend deux sirops : le Poiret, à base de poires et de pommes, et le Pomona, à base de betteraves et de jus de pommes concentré. Le produit-phare de l'entreprise est le « Vrai Sirop de Liège », marque déposée en 1947. Comment le fabrique-t-on ? On presse d'abord les fruits séparément pour ensuite concentrer ces jus à l'aide d'évaporateurs. On mélange le tout, qu'on laisse ensuite refroidir pour le réchauffer à nouveau afin d'obtenir la bonne gélification. Le sirop obtenu est ensuite mis en pot et refroidi lentement. Si vous désirez en savoir plus sur ces produits typiques du pays de Herve, vous pouvez réserver une visite en groupe de l'usine.

Cidrerie Stassen

Léon Stassen fabrique dans sa ferme du cidre artisanal dès 1895 et le commercialise. Son fils installe une cidrerie à Aubel en 1937. L'entreprise familiale développe un grand nombre d'innovations pendant son existence centenaire : des cidres fruités, sans alcool et le célèbre Kidibul, boisson pétillante pour les enfants. Elle est achetée par Scottish & Newcastle, brasserie n°1 au Royaume-Uni, en 2003. Philippe Stassen, héritier de l'entreprise, la rachète en 2008, pour la revendre à Heineken en 2012. Deux ans plus tard, il achète à Heineken trois marques : Kidibul, Vivaro (vins aromatisés aux fruits) et Vintense (vins sans alcool), qu’il commercialise aujourd'hui à partir de sa société Neobulles. Stassen SA emploie aujourd'hui plus de 125 employés. Elle dispose de plus de 150 hectares de vergers sous contrats de variétés de pommes spécifiques. Les pommes issues de ses vergers représentent 20 à 25% des besoins de l’entreprise. Stassen a produit en 2014 plus de 63 millions de bouteilles.

Zoning des plénesses

L'installation d'un zoning ici date de 1973, lorsque la SPI+ (agence de développement de la Province de Liège) demande l'expropriation de terrains agricoles, d'une superficie totale de 175 ha, dont la majorité est située sur le territoire de la commune de Thimister-Clermont. Mais ce n'est que dans les années 1990 que le zoning connait une véritable expansion. Le zoning est un succès, puisqu'en 2009, il compte plus de 75 entreprises. Sa situation géographique en est certainement en grande partie responsable, puisqu'il se situe à une dizaine de minutes de Verviers, une vingtaine de Liège et est à proximité d'Aix-la-Chapelle et de Maastricht. Parmi les entreprises à succès qui y sont présentes, citons Nomacorc (leader mondial dans le secteur du bouchon de vin synthétique) ou encore Ensival Moret (acteur majeur dans la construction de pompes industrielles). Si vous souhaitez vous restaurer, sachez que le zoning abrite le restaurant "Le Goût de la Vie" et la boulangerie Wertz Rudy, qui propose également une petite restauration.

Traitex

Depuis plus de trente ans, cette entreprise est le plus grand lavoir industriel d'Europe. Elle se charge de laver et de carboniser, une action qui consiste à enlever des particules végétales coincées dans la matière, de la laine venue de France, d'Allemagne, des Pays-Bas ou encore des pays de l'Est. C'est dans ce lavoir que subsistent d'anciennes machines textiles, témoins extraordinaires de la Révolution industrielle. Elle emploie environ 70 personnes pour laver deux à trois millions de kilos et carboniser un à deux million de kilos de laine par an. Elle exporte la plupart de sa marchandise, notamment au Japon, dont les futons les plus renommés sont fourrés avec de la laine traitée chez Traitex. Sources : reportage de Télé-Vesdre du 9 juillet 2014 ("Verviers : ramassage de laine chez Traitex"), vidéo "Made In Verviers : Traitex" du CCILiège Verviers Namur, www.rtbf.be, www.traitex.be, www.agriculture.wallonie.be, Jacques Crul (Directeur de Blegny-Mine).

Iwan Simonis S.A.

Vous pouvez apercevoir à votre droite le bâtiment dit « au chat », qui est en réalité l’ancienne usine de l’entreprise textile Iwan Simonis. Il est appelé de cette manière car le premier propriétaire du lieu avait pour nom de famille Dauchat. Par extension, le lieu a été appelé "au chat". Ce bâtiment a été reconverti en logements sociaux dans les années 1980. C’est dans le contexte favorable de Verviers pour l'industrie lainière que Guillaume Simonis décide d’établir son usine textile en 1680. L'un de ses descendants, Iwan Simonis ajoute son prénom au nom préexistant de la firme. Il s’allie avec un autre riche directeur d’usines textiles, Raymond Biolley pour faire fabriquer par William Cockerill les premiers métiers à tisser d'Europe continentale. C'est à cette époque, au 19ème siècle, que Verviers connaît son âge d'or. Le 20ème siècle est une période de déclin pour la ville. Peu d'entreprises y survivront. Néanmoins, l'entreprise Simonis, véritable spécialiste des draps de billard, sait y faire face et est aujourd'hui le leader mondial en la matière. Les draps de billard Simonis sont utilisés dans de nombreuses compétitions internationales car ils sont de qualité supérieure. Ils s’exportent dans plus de 50 pays actuellement et la firme a ouvert une succursale dans la région de Chicago (Illinois, USA). Sources : www.iwansimonis.com www.rtbf.be www.lavenir.net www.archives.lesoir.be Wirtgen-Bernard, C. et Dusart, M. « L’industrie textile verviétoise : ce qui subsistera ». In Visages industriels d’hier et d’aujourd’hui en pays de Liège. Liège : éditions Pierre Mardaga, p. 120 – 122, 1981.

La Maison de l'Eau

La Maison de l'Eau se trouve dans un monument célèbre du patrimoine industriel de la Ville de Verviers : la Maison Bonvoisin, appelée ainsi du nom de son premier propriétaire, Pierre de Bonvoisin. Construite entre 1727 et 1735, elle servait d'habitation patronale mais également d'atelier de confection de draps. Elle est le dernier exemple de proto-usine, c'est-à-dire une manufacture, de Verviers. Cette maison a été complètement rénovée pour devenir en 2004 un centre d'interprétation sur l'eau. On y découvre la Vesdre, le cours d'eau au cœur du développement Verviétois, ou encore le Barrage de la Gileppe, à travers un parcours ludique et interactif. On y parle également du traitement de l'eau en Belgique et notamment des stations d'épuration. Sources : www.aqualaine.be, www.belgique-tourisme.com, V. DEJARDIN et J. MAQUET, La route du patrimoine industriel, Stavelot, éditions de l'Institut du Patrimoine wallon, collection Itinéraires du Patrimoine wallon, 2007, p. 115 Charline Dechesne (CTLM)

Le Centre Touristique de la Laine et de la Mode - Aqualaine

Vous voici arrivés à Verviers, ville connue pour son importante industrie textile. Le bourg d’Hodimont, appartenait, sous l’ancien régime, à la seigneurie de Petit-Rechain dépendant alors du duché de Limbourg. Les taxes y étaient moins importantes qu’à Verviers, dépendant de la Principauté de Liège. Ceci explique que le fort développement de la localité. La fabrique Dethier, située à votre gauche, fait partie de ces entreprises qui ont su profiter de cette faible taxation. C’est la famille Nivelle qui a lancé sa fabrique au dix-huitième siècle. Pierre-Jean-Baptiste Dethier, époux d’une fille Nivelle, hérite de cette fabrique, et la transmet alors à son fils qui l’agrandit avec une maison d’habitation, des jardins et un nouveau bâtiment industriel entre 1802 et 1806. Jules de Gran’Ry et Pierre Poswick reprennent la manufacture en 1813, qui devient une filature de coton sous la direction de Madame de Biolley. Plus tard, la famille Bettonville agrandit l’entreprise, et l’exploite jusque dans les années 1970. Aujourd’hui, c’est le Centre Touristique de la Laine et de la Mode qui se trouve dans le bâtiment néoclassique. Vous y découvrirez le parcours spectacle audioguidé « du fil à la mode », mais aussi des expositions temporaires et un centre de documentation. Grâce à un guidage sur mesure ou un audio guide individuel, Fil de laine et Fil du temps vous feront découvrir la glorieuse époque de l’industrie lainière verviétoise liée à sa rivière la Vesdre, au travers des machines, des témoignages d’ouvriers et de costumes d’époque. Vous traversez l’histoire de la mode grâce à une collection de costumes et à d’immenses planches de bandes dessinées des éditions Glénat qui illustrent l’évolution de nos tenues vestimentaires depuis l’Antiquité. Sources : documents du CTLM, Charline Dechesne (CTLM)

S.A. La Textile de Pepinster

La Fondation de la Textile de Pepinster remonte à 1813. La famille Ternaux rachète la foulerie Verdin (entreprise où on foule le drap, pour le rendre plus ferme et serré). Elle modernise l’installation et y installe une fabrique de draps. La firme verviétoise Lieutenant-Pletzer rachète l’entreprise en 1828. La foulerie devient alors un moulin à couleurs et installe une filature dix ans plus tard, qui sera ensuite détruite par un incendie, puis reconstruite en 1850. En 1862, l’architecture de la nouvelle usine surprend : on y installe des charpentes métalliques, des toits en shed (toitures en pente, aujourd’hui véritables symboles industriels) et des murs hourdés de briques. Après de multiples améliorations, l’usine est électrifiée en 1902. En 1939, un nouvel incendie détruit la grande majorité de l’usine, qui sera reconstruite l’année suivante. La guerre l’endommage à nouveau de 1940 à 1944. En 1946, la reconstruction aboutit enfin. Un industriel allemand rachète le complexe en 1961, mais la crise du début des années 70 réduit le marché et amène la société à la faillite. L’usine ferme ses portes en 1975. Une société immobilière loue désormais les lieux à différentes petites entreprises. Sources : CLADIC – Bruno Guidolin Sous la coordination de Pierre Paquet, Anne-Françoise Cannella et Warzée-Larmmertyn. "Le patrimoine industriel de Wallonie". Liège : 1994.

Usine Imperia

A votre gauche, dans le tournant, vous pouvez admirer la façade d’inspiration médiévale de l’usine IMPERIA, construite en 1928 et d'une longueur de 28 mètres. Certaines de ses parties datent de la dernière décennie du 19ème siècle. Elle a été classée en 2008. C’est Henri Pieper, mécanicien et armurier, qui installe sa fabrique d’armes à Nessonvaux. En 1907, Les activités Pieper cessent et la marque automobile IMPERIA s’installe ici. Dès 1908, les premières automobiles sortent de l’usine. L’usine est occupée durant la première guerre mondiale et les véhicules sont réquisitionnés, ce qui décourage les dirigeants de l’époque. Mathieu Van Roggen, nouveau dirigeant, engage l’ingénieur Arnold Couchard, qui conçoit des véhicules moins puissants aux lignes plus modernes. Pour faciliter les essais automobiles qui se faisaient jusque-là sur la route, un anneau d’essai d'une longueur de 600 mètres est construit en 1928, en partie sur les toits des ateliers ! IMPERIA surmonte bien la crise des années 1930, puisqu'elle s'agrandit une première fois grâce aux tractions avants puis une seconde fois en 1947 grâce à l'assemblage des voitures VANGARD. Son rapprochement avec la marque anversoise Minerva, créée en 1899, lui permet de se spécialiser dans la voiture de prestige. Pourtant, Imperia ferme pourtant ses portes en 1958. De petites entreprises travaillent aujourd'hui sur le site, en attendant de lui trouver une nouvelle affectation. Si vous voulez en apprendre davantage sur Imperia, vous pouvez visiter son musée (voir informations complémentaires). Sources : Bruno GUIDOLIN du Cladic J. MERCIER et K. SCHEERLINCK, Made in Belgium : Un siècle d'affiches belges, éditions La Renaissance du Livre, 2003 www.imperia-auto.be Dany MOSBEUX du Musée Imperia.

La S.A. métallurgique de Prayon

À votre gauche, vous pouvez apercevoir un des anciens bâtiments de l'entreprise zincifère de Prayon. Les premières traces d'une exploitation des minerais présents Prayon datent de 1548. À l'époque, Martin le Drou y exploite un gisement de plomb, ce qui offre à son entreprise le surnom de "La Blanche Plombière". Quelques dizaines d'années plus tard, à la fin du dix-septième siècle, on y produit également du soufre. En 1808, on y fabrique de la couperose, c'est-à-dire des sulfates métalliques. Cette même année, Jean-Jacques Dony, un Liégeois, invente un nouveau procédé de fabrication de zinc. Cette invention marque durablement "La Blanche Plombière" : en 1828, J.J. Guilmain, un métallurgiste, y construit des fours à zinc après avoir racheté l'usine. Seulement trois ans plus tard, la Société Arnoldy, Poswick et Cie la lui rachète. La Société de la Nouvelle Montagne l'acquiert en 1882. Après quelques années de production florissante, les fours de Prayon sont éteints définitivement en 1976. Vous pouvez constater, face au bâtiment de la S.A. métallurgique de Prayon, une colline déboisée de couleur rouge. Celle-ci est le résultat direct de l'exploitation du lieu durant de nombreuses dizaines d'années. Source : WIRTGEN-BERNARD, C. et DUSART, M. Métaux non ferreux : la Société de Prayon. In « Les visages industriels d’hier et d’aujourd’hui en pays de Liège ». Liège : éditions Pierre Mardaga, p. 120-122, 1981.

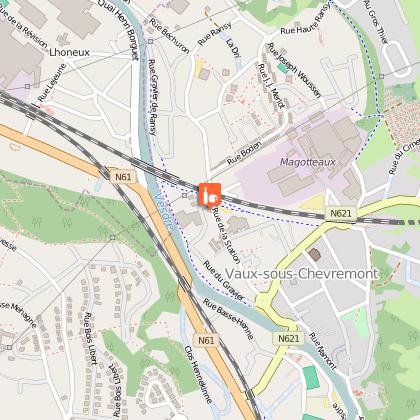

Magotteaux S.A.

La fonderie Magotteaux est fondée en 1918 par Lucien Magotteaux. Après des débuts difficiles, à cause de la crise des années 1930 et de la Deuxième Guerre mondiale, l'entreprise Magotteaux grandit et s'implante dans de nombreux pays. Cette aciérie de moulage se spécialise dans la fabrication de corps broyants et de produits visant à diminuer l'usure de machines dans les secteurs des mines, des centrales électriques, de la cimenterie, du recyclage et des carrières. L'entreprise Magotteaux appartient depuis 2011 au groupe chilien « Sigdo Koppers ». Elle est présente sur tous les continents, avec pas moins de 19 usines et 28 bureaux commerciaux. Elle emploie à travers le monde 2300 personnes.

Comment fabrique-t-on le chocolat?

Le chocolat est un produit dérivé des fèves de cacao présentes dans la cabosse, le fruit du cacaoyer. La première étape de fabrication est donc la récolte de ces fèves de cacao. La deuxième étape est la fermentation de ces fèves : on les place par terre ou dans de petites boîtes et on les recouvre de feuilles de bananier. Pendant deux à trois jours, les fèves de cacao vont fermenter correctement, à condition d'être retournées régulièrement. Une fois bien fermentées, elles sont séchées puis lavées et triées. Elles sont ensuite torréfiées, c'est-à-dire chauffées à une température de 120 à 130°C pendant environ 15 à 35 minutes. Après la torréfaction, vient le temps du broyage, de la séparation des graines et de leurs enveloppes puis enfin du mélange de différents types de fèves afin d'obtenir un chocolat savoureux. Elles vont être à nouveau contrôlées. Enfin, elles seront conchées. Le conchage est une étape de raffinage des fèves grossièrement broyées. C’est à ce moment que les arômes du chocolat vont terminer de se développer. Cette étape est également celle durant laquelle on ajoute du sucre et du lait en poudre en plus ou moins grande quantité. Après ces étapes, deux produits seront créés : le beurre de cacao et la pâte de cacao (qui donnera naissance à la poudre de cacao). C'est notamment la proportion de ces deux produits qui déterminera le type de chocolat. Il existe trois grandes familles de chocolat : chocolat noir, chocolat brun ou chocolat au lait et chocolat blanc. Le chocolat noir contient au moins 45% de pâte de cacao et de beurre de cacao, le pourcentage restant est constitué d'arômes et de sucre. Le chocolat brun (au lait) est composé d'au moins 35% de pâte de cacao et de beurre de cacao, d'arômes et de sucre et de lait évidemment. Le chocolat blanc est créé sur base de beurre de cacao, d'arômes, de sucre et de lait. Les arômes sont utilisés dans la fabrication industrielle de chocolat, mais pas lorsqu'il s'agit de fabrication artisanale ! Le saviez-vous? La tablette de chocolat et la praline sont des inventions belges ! Sources : www.muuc.be (site internet du Musée du Cacao et du Chocolat de Bruxelles), www.choco-story-brugge.be, Jonathan Boufflette (chocolatier).

Galler

Jean Galler, un Liégeois né en 1955, est issu d'une famille de boulangers-pâtissiers. Il commence des études dans ce domaine à 16 ans. Mais deux ans plus tard, à l'âge de 18 ans, il se rend à Bâle pour se former à la chocolaterie. C'est en 1976 qu'il achète, avec l'aide de ses parents, une ancienne chocolaterie située à Clermont-sur-Berwinne. Il installera plus tard sa chocolaterie à Vaux-sous-Chèvremont. Cette chocolaterie, pourtant restée familiale, s’accroît d'année en année et rencontre un succès toujours grandissant. En 1994, Galler devient un fournisseur breveté de la Cour de Belgique. L’entreprise créé l'année suivante ses célèbres Langues de Chat avec le dessinateur Philippe Geluck. La marque est aujourd'hui présente sur les cinq continents et connaît une croissance de 30% en 2012. Vous pouvez, en vous rendant dans le magasin de la chocolaterie, situé à votre gauche, acheter des assortiments de pralines ou de macarons. Le magasin propose aussi des chocolats Galler à prix cassé! Sources : La Meuse - Liege, 21/10/2013, page 17, www.connaitrelawallonie.wallonie.be, liegedemain.be, www.galler.com, M. Jean Galler.

Ancienne usine Mio

C'est en 1898 que Antoine Marzale, un immigré italien, vend pour la première fois ses glaces en région liégeoise. À l'époque, il ne possède pas d'usine ! Ses bâtonnets glacés sont fabriqués artisanalement et vendus à même la rue. Le glacier, transportant une charrette à bras rempli de glaces, appâte alors le client en criant : "Mio gelato, mio gelato!", que l'on pourrait traduire par : "Goûtez ma glace! Goûtez ma glace!". C'est ainsi que le mot "mio" deviendra la marque de ses glaces. Le succès est rapidement au rendez-vous et les glaces de la marque se vendent très bien en Belgique et en dehors de nos frontières. L'usine Mio de Chênée comptera jusqu'à 250 employés en haute saison. Mais la concurrence a raison de l'entreprise familiale... En 1992, la famille Marzale vend ses parts. En 2005, la firme belge Ijsboerke, créée en 1935 et basée à Tielen (Province d'Anvers), rachète Mio. Aujourd'hui, l'usine de Chênée a fermé ses portes mais les glaces Mio sont toujours fabriquées, à l'usine Ijsboerke cette fois. Sources : "Mio ou le glacier industriel peu frileux", Le Soir, 30/12/1998, consulté sur archives.lesoir.be, www.rtbf.be, www.lameuse.be, www.ijsboerke.be.

S.A. Vieille Montagne

Vous pouvez apercevoir, à votre gauche, l'ancien site d'Angleur de la S.A. la Vieille-Montagne. Des minerais de zinc sont naturellement présents en Wallonie, plus précisément dans les régions de Moresnet et de la Vieille-Montagne (cantons de l'Est). Pourtant, l'utilisation du zinc pur n'est pas possible jusqu'à ce que Jean-Jacques Dony, un Liégeois, ne mette au point, entre 1805 et 1809, une technique permettant d'extraire de ses minerais, issus de la mine de la Vieille-Montagne dont il acquiert la possession pour cinquante ans, du zinc pur et malléable. Il obtient un brevet d'invention de quinze ans pour cette innovation majeure en 1809. Il ouvre sa première usine à zinc dans le faubourg liégeois de Saint-Léonard la même année. Malheureusement, il tarde à faire des bénéfices et cède sa société à un industriel du nom de Mosselman en 1819. En 1825, lorsque le brevet de Dony tombe dans le domaine public, la société de la Vieille-Montagne souffre de la concurrence d'autres entreprises belges. Après la mort de Mosselman, c'est son gendre, Charles le Hon qui reprend la société. Entre-temps, elle est devenue en 1837 la Société anonyme des Mines et Fonderies de la Vieille-Montagne. Sous la direction de Louis puis de Gaston Saint-Paul De Sinçay, elle devient une véritable multinationale, notamment à cause de l'épuisement des gisements zincifères belges : elle a des mines en Suède, en Sardaigne ou encore en Algérie dès les années 1870. Durant le vingtième siècle, la Vieille-Montagne s'affaiblit à cause des deux guerres mondiales, des différentes crises économiques et de la concurrence grandissante. Pourtant, l'entreprise demeure le premier producteur européen dans l'industrie zincifère pendant des dizaines d'années. Elle fusionne en 1989 avec d'autres sociétés pour devenir ACEC-Union Minière. Elle deviendra en 2001 Umicore. Ce site d'Angleur est aujourd'hui une réserve naturelle car il abrite un écosystème particulier, du fait de sa très grande concentration en zinc. Sources : - Brion, René et Moreau, Jean-Louis. De la mine à Mars : la genèse d'Umicore. Tielt : éditions Lannoo, 2006. - Brion, René et Moreau, Jean-Louis. Urmicore : deux cents ans d'esprit d'entreprise et d'innovation dans les métaux et matériaux. Tielt : éditions Lannoo, 2005.

Le Haut-Fourneau B d'Ougrée

Vous vous trouvez à présent devant le haut-fourneau B d’Ougrée. C’est un grand four qui ressemble à une tour entourée et surmontée de châssis métalliques et de gros tubes. Il culmine à 81 mètres. Le haut-fourneau est l’outil de base du sidérurgiste : il transforme le minerai de fer en fonte et en laitier. Un des moments les plus spectaculaires du processus sidérurgique est celui où les fondeurs font couler la fonte qui se déverse dans des wagons-thermos en forme de torpilles. La fonte est alors amenée jusqu’à l’aciérie de Chertal, où le convertisseur la transforme en acier liquide. Solidifié puis laminé en énormes bobines appelées coils, l’acier sera ensuite transporté dans les usines du froid où il recevra toutes les caractéristiques nécessaires pour ses applications dans la vie quotidienne (carrosserie, électroménager, boîtes de conserve, construction). Construit par la société Ougrée-Marihaye et mis à feu en février 1962, le haut-fourneau B était alors un des plus grands d’Europe. Il pouvait produire près de 2000 tonnes par jour. D’incessants travaux d’amélioration porteront sa capacité à près de 5000 tonnes. Même à l’arrêt, les hauts-fourneaux continuent de marquer le paysage de la région, qu’ils symbolisent par leur silhouette typique. Il n’en reste aujourd’hui que deux dans le bassin liégeois, celui-ci et son voisin de Seraing, mis sous cocon en 2008. On en comptait 21 en 1913, mais il est vrai que les deux derniers sont des géants comparés à leurs prédécesseurs. Le 12 octobre 2011, ArcelorMittal a annoncé l’arrêt définitif du haut-fourneau B d’Ougrée, qui aura ainsi le triste privilège d’avoir été le dernier haut-fourneau liégeois. Privée de fonte, l’aciérie de Chertal cessera également sa production. Cela signifie donc, pour le bassin liégeois, la fin de la sidérurgie à chaud qui occupait encore 600 travailleurs en direct et 2000 en indirect. Source : documents de la Maison de la Métallurgie et de l'Industrie de Liège.

Château Cockerill

Vous apercevez à votre gauche le Château Cockerill. Aucune certitude quant à la date de l'édification de ce château qui existe déjà en 1307, date à laquelle y est signée la paix de Seraing, qui marque un apaisement des conflits sociaux entre bourgeois et nobles. Il est resté durant des siècles une résidence des princes-évêques de la Principauté de Liège. Après la Révolution liégeoise de 1789, sa situation change. Le château est transformé en hôpital pour les troupes de Napoléon pour acquérir ensuite le statut de Sénatorerie de Liège. Il devient ensuite un magasin de poudre avant d'échoir à Guillaume d'Orange, le prince des Pays-Bas. C'est lui qui le cède en 1819 à John et à James Cockerill. John en deviendra le seul propriétaire en 1823. Aujourd'hui, le château dit « Cockerill » accueille le C.M.I., Cockerill maintenance et ingénierie. Sources : www.seraing.be, www.cmigroupe.com, document du Syndicat d'Initiative de Seraing « John Cockerill ».

La Centrale Turbine-Gaz-Vapeur de Seraing

La centrale Turbine à gaz / Turbine à vapeur (dite centrale TGV) se situe à votre droite. Elle est actuellement exploitée par la société EDF Luminus. Mise en service en août 1994, cette centrale est idéalement placée à proximité de la Meuse, qui est utilisée pour son refroidissement. La particularité de ce type de centrale est que la production d’électricité s’y produit deux fois avec le même carburant : le gaz naturel. Le gaz est brûlé dans une chambre de combustion et entraîne une première turbine. Après cette étape, les gaz passent dans un récupérateur de chaleur qui produit de la vapeur, activant alors une seconde turbine.Chaque turbine entraîne un alternateur qui change l’énergie mécanique en énergie électrique. Grâce à cette technique de récupération, deux tiers de la chaleur émise par la combustion de gaz sont récupérés. Infos : EDF Luminus – www.edfluminus.be

La Cristallerie du Val Saint-Lambert / Cristal Discovery

Au 13ème siècle, le prince évêque Hugues de Pierpont fait don du lieu-dit « le Champs des Maures » aux Cisterciens afin qu’ils y fondent une abbaye. Les moines y construisent une église et des bâtiments monastiques. Suite à la Révolution Française, les biens religieux sont confisqués aux abbés et l’abbaye est mise aux enchères en juillet 1797. Le citoyen Deneef la rachète, et adapte les bâtiments pour y installer sa filature de lin. Plus tard, le chimiste Kemlin et le polytechnicien Lelièvre y installent une cristallerie, car le lieu semble idéal : La Meuse et la grand-route sont proches, les bâtiments présents sont grands, et la main d’œuvre locale est de qualité. De plus, le sous-sol riche en charbon, en sable et en plomb, et les forêts avoisinantes permettent de trouver des matières premières à proximité. En juin 1826, le premier four est activé, et en 1835, une centaine de logements sont construits et mis à disposition des travailleurs gratuitement ou à bas prix. Une caisse d’épargne, une école primaire gratuite, une caisse de secours, un magasin d’alimentation, un service médical, des sociétés musicales et sportives, et bien d’autres choses améliorent peu à peu la vie des ouvriers. A la fin du siècle, la production grimpe à 100.000 pièces par jour, réalisées par 5.000 travailleurs. Après les deux guerres mondiales, le crash boursier de 1929 et les crises économiques des années 70, le Val Saint Lambert passe de main en main, et enchaîne les restructurations et les reprises. Actuellement, la fabrique appartient à Jacques Somville, un industriel bruxellois. Le château, construit en 1751, est visible de la Route. C’est l’ancien palais abbatial qui abrite aujourd’hui le Cercle de Wallonie, et surtout, l’accueil Cristaldiscovery, le pôle touristique du lieu. Vous y découvrirez un étonnant parcours-spectacle sur l’histoire du Val. infos : cristaldiscovery

Quelle est la différence entre verre et cristal?

Le verre est fabriqué à partir de sable et de nitre (un dérivé chimique du nitrate de potassium) qu’on chauffe. Il est connu depuis le troisième millénaire avant notre ère, même si sa fabrication n’est maîtrisée totalement que vers 1500 avant Jésus Christ selon les historiens. Apparu au dix-septième siècle en Angleterre, le cristal est fabriqué de la même manière que le verre, mis à part qu’on l’enrichit d’au moins 24% de plomb. Cet élément naturellement présent sur terre permet davantage de souplesse pendant la fabrication, ainsi qu’une transparence supérieure à celle du verre. Ce procédé de fabrication du cristal est mis au point en 1676 par Georges Ravencroft en Angleterre. Les qualités physiques du cristal permettent aux artisans verriers de créer formes variées et riches gravures. Pendant longtemps d’ailleurs, celui fabriqué au Val Saint-Lambert est considéré comme le meilleur au monde. Source : CRISTAL DISCOVERY, Val Saint Lambert : dossier pédagogique 2013. KREMER, Christine et PLUYMAEKERS, Anne. Val Saint Lambert : 180 ans de savoir-faire et de création. Louvain-la-Neuve : éditions Versant Sud et La Renaissance du Livre, 2007.

Centrale biomasse des Awirs

À votre droite, vous pouvez voir l'imposante centrale biomasse des Awirs. Qu'est-ce qu'une centrale biomasse ? C'est une centrale qui permet la production d'électricité grâce à la combustion de matières végétales ou animales. Cette combustion crée de la vapeur d'eau, qui fait tourner une turbine, reliée à un alternateur qui produit alors un courant électrique. L'énergie thermique est donc d'abord transformée en énergie mécanique puis en énergie électrique. Construite en 1950, la centrale des Awirs fonctionnait au départ au charbon. C'est en 2005 qu'Electrabel a décidé de la transformer en centrale biomasse. Le choix du combustible s'est alors porté sur les pellets de bois, issus de forêts canadiennes ou polonaises et gérées durablement. C'est la première centrale du monde qui fonctionne entièrement grâce à la biomasse. Cette transformation a demandé de nombreuses modifications dans la centrale, l'installation de filtres ou de nouveaux dispositifs de sécurité. Pour en savoir plus sur les pellets, veuillez vous référer à la fiche "Comment fabrique-t-on les pellets?" Sources : www.gdfsuez.com, www.mwq.be (Mouvement wallon pour la qualité), www.jeunes.edf.com/article/comment-fonctionne-une-centrale-biomasse,188.

Comment les pellets sont-ils fabriqués?

Ce qui, dans le bois, n'est pas utilisé pour faire des meubles est récupéré sous forme de sciure. Cette sciure est séchée dans un grand tambour. Tout au long du séchage, le taux d'humidité de la sciure est vérifié. C'est d'ailleurs ce taux d'humidité qui déterminera en partie la qualité du pellet. Une fois que la sciure contient entre 10 et 15% d'eau, elle est acheminée vers sa deuxième transformation. Pour prendre la forme qu'on lui connaît, celle de petits granulés, la sciure va être traitée dans une presse conçue spécialement à cet effet. Aucun produit n'y est ajouté : la cohésion des pellets vient directement de la nature du bois lui-même, composé en partie de résine. La chaleur joue cependant un grand rôle dans la mise en forme de cette sciure en pellets : en effet, plus la température est élevée, plus le pellet sera solide.Une fois les pellets créés, ils sont refroidis puis amenés vers un tamis, pour en enlever les dernières poussières. Sources : www.propellets.be, www.piveteaubois.be, www.prixpelletsbois.ch.

Préhistomuseum de Ramioul

Au tout début du 20ème siècle, entre 1907 et 1911, des vestiges préhistoriques sont mis au jour à Ramioul. Un premier musée y est créé en 1915 afin de les exposer. La grotte est aménagée pour des visites publiques dès 1928. En 1987, le Musée de la Préhistoire en Wallonie, qui deviendra le Préhistosite, est inauguré. Depuis lors le musée a été agrandi à de très nombreuses reprises au vu d'un succès grandissant d'année en année. Au Printemps 2016, le Prehistosite est devenu Prehistomuseum : un nouveau musée décalé inédit pour toute la famille. 30 hectares d'expériences au cœur d'une forêt entre Liège et Huy. - 1 grotte classée - 2 expositions permanentes - 2 expositions temporaires par an - 9 expériences en pleine nature - 12 ateliers pratiques - 1 Archéorestaurant - 1 plaine de jeux mammouth - 8 km de promenade en forêt

Comment date-t-on un vestige préhistorique?

Après la découverte de l'objet, l'archéologue l'envoie dans un laboratoire pour analyse. Les méthodes de datation de vestiges sont nombreuses et varient en fonction de l'objet à dater. La méthode la plus simple est de dater l’objet en le comparant à d’autres objets du même type. Une poterie peut ainsi être datée grâce à son style, aux décors utilisés, etc. Mais cette méthode n’est pas toujours possible, il faut alors passer par un travail de laboratoire. La méthode de datation la plus connue est celle du carbone 14, un atome qui diffère du carbone « standard » par son nombre de neutrons (14 au lieu de 12). Tout organisme végétal ou animal en absorbe une certaine quantité. Celle-ci va rester stable durant sa vie. Après sa mort, cette quantité diminue en fonction d'une courbe bien connue des scientifiques. L'analyse du laboratoire permet de donner la quantité de carbone 14 encore présent dans l'organisme. À partir de cette donnée, on va pouvoir estimer assez précisément le moment de sa mort. D'autres éléments chimiques peuvent servir à dater, comme l'uranium ou encore le potassium. Le sous-sol entourant le vestige peut aussi être analysé pour le dater. Grâce à la science, l'archéologue peut ainsi mieux comprendre l'histoire universelle de l'Homme, que vous pouvez découvrir au Préhistomuseum de Flémalle. Source : DUMOULIN, Alain. Géomorphologie et géologie du quaternaire : deuxième année du bachelier en sciences géographiques. Liège : Université de Liège, département des sciences géographiques, année scolaire 2013-2014, 158 pages.

Les carrières Carmeuse

Carmeuse est fondée en 1860 à Liège. Depuis sa création, l’entreprise est exclusivement consacrée à l’extraction et à la transformation du calcaire et de la dolomie en chaux. En 150 ans, Carmeuse s’est développé et étendu à l’Europe, l’Amérique du Nord et l’Afrique, avec 94 sites de production. Aujourd’hui, cette société veille, après l’extraction de roches, à réhabiliter les sites exploités en zones vertes, en y replantant des arbres et en y aménageant des plans d’eau. Le parcours-spectacle des Maîtres du Feu, plus loin sur le parcours, vous apprendra les richesses géologiques de la région, et leurs exploitations industrielles, comme celle du calcaire qui donne la chaux. Sources : Commission historique de Flémalle, www.carmeuse.be

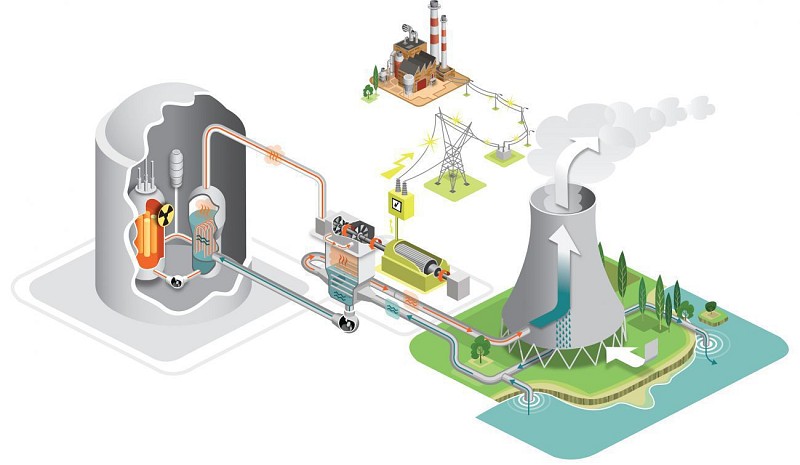

Comment une centrale nucléaire fonctionne-t-elle?

Son principe de fonctionnement ressemble à celui d’autres centrales électriques thermiques, sauf que son combustible est l’uranium, mis sous forme de longues barres concentrées en uranium enrichi. Lorsque le noyau d’uranium subit une fission, c’est-à-dire lorsqu’il éclate, il dégage de la chaleur et ses neutrons vont s'éloigner du noyau, provoquant ainsi la fission d’autres noyaux d’uranium. Cette réaction en chaîne va provoquer un fort dégagement de chaleur. Au sein d’une centrale nucléaire, on va utiliser cette réaction en chaîne pour chauffer l'eau du circuit primaire. Cette eau chaude est dirigée vers les tubes qui composent le générateur de vapeur. L'eau du circuit primaire va chauffer via ces tubes l'eau du circuit secondaire, qui les entoure. L'eau du circuit secondaire va se transformer en vapeur sous l'action de la chaleur émise par l'eau du circuit primaire. La vapeur ainsi obtenue actionne une turbine, sorte de « moulin à vapeur », qui, elle-même, grâce à un alternateur, produit de l’électricité. La vapeur du circuit secondaire passe ensuite dans un condenseur dans lequel circule l’eau de refroidissement d’un circuit tertiaire prise dans la Meuse. À son contact, la vapeur se refroidit et se transforme en eau. Elle peut alors retourner dans le générateur de vapeur afin d’y être à nouveau chauffée à l’état de vapeur. L’eau réchauffée du circuit tertiaire est, quant à elle, acheminée vers une tour de refroidissement où un courant d'air ascendant va la refroidir. Seul 1,5 % de l'eau du circuit tertiaire s'évapore. C'est ce qu'on appelle le panache de condensation, qui est la vapeur d'eau que vous pouvez voir sortir de la tour. La majeure partie de l'eau est renvoyée vers le condenseur. Sources : www.espace-environnement.be, www.electrabel.com, www.education.francetv.fr, www.lemonde.fr Mathieu Barthélemy (CCILB - Chambre de Commerce et d'Industrie du Luxembourg belge) Electrabel

La centrale nucléaire de Tihange

À votre droite, vous pouvez apercevoir les trois tours de refroidissement de la centrale nucléaire de Tihange exploitée par Electrabel. La centrale a trois réacteurs nucléaires. Construite dès 1968, Tihange 1, la plus vieille de ces trois unités, est en activité depuis 1975. Tihange 2 et Tihange 3 sont opérationnelles respectivement depuis 1983 et 1985. La puissance totale de ces trois réacteurs couvre environ 30 % de la production d'électricité en Belgique. L'une de ses tours de refroidissement accueille le nid de faucons pèlerins, qui utilisent le site comme une alternative à leur biotope naturel : les falaises. Tihange a été choisi pour abriter la centrale grâce à sa position géographique. En effet, le village est situé à proximité de l'autoroute reliant Liège à Namur (A15). Lors de la construction de la centrale, l'autoroute achemine donc facilement les matériaux sur le site. Mais cela ne constitue pas le seul atout de Tihange, village de bord de Meuse. L'eau du fleuve est nécessaire pour faire fonctionner la centrale nucléaire. De plus, la superficie du site est suffisante pour y imaginer une centrale nucléaire de grande envergure. Et enfin, le site correspond aux normes requises en matière de sécurité, notamment environnementale. La centrale fonctionne selon un principe bien connu des spécialistes belges actifs dès les années 1950 dans le secteur : transformer l'énergie nucléaire, issue de la fission d'atomes d'uranium, en énergie électrique. Il arrive que l'un des réacteurs nucléaires soit mis à l'arrêt pour le remplacement du combustible, des travaux de maintenance ou une révision. Sources : www.electrabel.com, reportage sur la construction de Tihange 1 diffusé le 09/12/1972 dans l'émission Antenne Soir par la RTBF (archive Sonuma), www.moustique.be, La centrale nucléaire de Tihange (brochure éditée par Electrabel en octobre 2014) Mathieu Barthélemy (CCILB - Chambre de Commerce et d'Industrie du Luxembourg belge) Electrabel

Abbaye de la Paix-Dieu

La fondation de cette abbaye cistercienne remonte à la moitié du 13ème siècle. Elle était habitée par une communauté composée d'une abesse (chargée de l'administration de l'abbaye) et de sœurs. Dès l'origine, l'édifice possède un moulin à eau actionné par le courant de quatre rivières. L'église de l'abbaye doit être reconstruite à deux reprises suite à des incendies (1373 et 1600). D'autres dépendances sont également construites entre 1631 et 1663. Une infirmerie ainsi qu'une partie de la ferme actuelle apparaissent dès 1719. En 1797, l'abbaye est vendue comme bien national à l'État français et devient une ferme d'exploitation. Certains de ses bâtiments, dans le contexte anticlérical, sont alors détruits. Ce n'est qu'en 1879, après plusieurs années d'abandon, que le site est racheté par des particuliers : la famille Vierset. 30 ans plus tard, vers 1900, la famille Labeye occupe les bâtiments puis rachète l'abbaye en 1976, deux ans après son classement au patrimoine. Depuis 1995, l'édifice est occupé par l'Institut du Patrimoine Wallon, qui y a installé ses bureaux et des locaux dédiés à la formation aux métiers du Patrimoine. Ces formations sont destinées aux adolescents du secondaire (du cycle inférieur ou du cycle supérieur spécialisé dans les domaines de l'art ou du bâtiment) accompagnés de leurs professeurs, aux étudiants du supérieur, aux entreprises, aux communes et aux entreprises de construction. De plus amples informations sont disponibles sur le site de l'Institut du Patrimoine wallon (www.institutdupatrimoine.be). Sources : www.paix-dieu.be, www.institutdupatrimoine.be, www.belgique-tourisme.be, Mme Cannella (Institut du Patrimoine wallon).

Les Maîtres du Feu d'Ampsin

La façade de l’ancienne forge qui abrite les Maîtres du feu affiche la date de 1897. Hippolyte Dumont, fondateur de la prospère entreprise Dumont-Wautier, achète le bâtiment à la famille de Lamine vers 1914. Il développe ses activités dans le secteur des carrières et fait construire trois fours supplémentaires le long de la rue de Bende. Cette forge servira d’atelier de réparation à l’entreprise jusqu’au début des années 70. A la fin des années 90, Dumont Wautier cède le site à la Commune d’Amay qui y inaugure le parcours muséal des Maîtres du feu en 2001. Le site des Maîtres du feu est un centre touristique et didactique sur le savoir et le savoir-faire des hommes du bassin mosan. Vous découvrirez notamment leurs conditions de travail dans les briqueteries, les aluneries (fabriques d'alun, pierre minérale dérivée du sel) et les mines. Un musée du cycle, exposant des vélos de 1817 à nos jours, est également présent sur le site. À quelques dizaines de mètres de l'ancienne forge, vous verrez une ancienne carrière, transformée en réserve domaniale. Des visites guidées en groupe y sont possibles. Un guide nature vous emmène alors à la découverte du travail de la pierre et de la biodiversité étonnante de la carrière, départ de la production de chaux. Sources : Les Maîtres du Feu, Le Beau Vélo de Ravel 2013, www.lesmaitresdufeu-siteofficiel.be Laurence Bernardi (Maîtres du Feu)

Carrière Dumont-Wautier

Vous verrez une petite grille à votre droite, en la passant, vous découvrirez la réserve naturelle de l'ancienne carrière Dumont-Wautier. En 1889, Hippolyte Wautier reprend à son compte l'exploitation de la carrière de pierres d'Ampsin. La société Dumont-Wautier est née. Dès cette date, de nouveaux fours à chaux sont construits et reliés par des chemins de fer. L'entreprise va prendre encore un peu plus d'ampleur avec l'achat de gisements situés à Hermalle-sous-Huy et plus précisément au lieu-dit de "La Maillieue". En moins de dix ans, les deux sièges de l'entreprise comptent 9 fours à la pointe de la technologie de l'époque. En outre, une usine va être construite petit à petit à La Maillieuse, entourée par des commerces ou des cafés. Dans les années '20, la production de chaux de l'entreprise explose, avec une production annuelle de 400 000 tonnes! Une cinquantaine d'années plus tard, l'entreprise Dumont-Wautier est rachetée par le groupe Lhoist, qui possède actuellement 90 sites dans 22 pays différents. Sources : Les Maîtres du Feu.

Flône - site de la Vieille-Montagne S.A.

De part et d'autre de la route, vous pouvez voir les anciens bâtiments du site de Flône de l'entreprise Vieille Montagne. Les moines de l'abbaye de Flône exploitent, dès le 13ème siècle, les réserves minières en plomb, en calamine, en charbon de terre et en fer du lieu. En 1797, les mines sont nationalisées et vendues à un particulier, maire de la commune de Flône, Jean-Théodore-François Paquô. La veuve de ce dernier et son nouveau mari, Louis Bronne, créent la Société anonyme de la Grande-Montagne en 1844. Elle exploite les mines de Flône et construit une première fonderie de zinc en 1846. Mais l'entreprise fait faillite en 1850. En 1852, la Vieille-Montagne rachète le site, en association d'abord (Sociétés des Mines et Fonderies de Zinc de la Meuse) puis à part entière (1853). La Vieille-Montagne développe l'usine qui fonctionne jusqu'en 1979, au moment où le procédé thermique de production de zinc, inventé par Dony en 1806, est définitivement remplacé par le procédé électrolytique. Sources : Wirtgen-Bernard, C. et Dusart, M. "Métaux non-ferreux : la Vieille-Montagne". In Visages industriels d'hier et d'aujourd'hui en pays de Liège. Liège : éditions Pierre Mardaga, p. 109-119, 1981. Maison de la Métallurgie et de l'Industrie de Liège. "Métaux non ferreur hier et aujourd'hui". Catalogue. Liège : [1997]. Maison de la Métallurgie et de l'Industrie de Liège. "Vies de zinc". Catalogue. Liège : [2012].

La Carrière Dumont-Wautier

A gauche de la route, vous pouvez apercevoir un flanc de colline toujours exploitée. Il s’agissait de l’entreprise Dumont-Wautier, créée en 1889. Hyppolite Dumont et sa femme Caroline Wautier, reprennent l’exploitation de la carrière de pierre calcaire à la commune d’Ampsin et y construisent des fours à chaux. La société étend ses activités à Saint-Georges et à Hermalle-sous-Huy, où la proximité du chemin de fer et de la Meuse est idéale. Les fours construits à l’époque étaient au top de la production, de par leurs dimensions et leur rendement. Vers 1920, Dumont-Wautier connaît un développement spectaculaire : 400.000 tonnes de chaux sont produites par an ! Dans les années 70, le groupe Lhoist, toujours présent aujourd’hui, rachète l’entreprise, qui fait aujourd’hui partie de leurs 90 sites de productions dans 22 pays. Malgré ce changement de propriétaire, les locaux connaissent toujours cette carrière sous le nom de Dumont-Wautier. Infos : Les Maîtres du Feu

L'usine Knauf

Depuis ce parking, vous pouvez apercevoir l'usine Knauf, qui se trouve de l'autre côté de la Meuse. C'est en 1932 que la société Knauf a été créée en Allemagne, par deux frères : Karl et Alfons Knauf. Cette entreprise conserve d'ailleurs toujours de nos jours ses valeurs familiales. Elle exploitait au départ du gypse, un minéral naturel utilisé notamment dans la production de plâtre, pour se spécialiser ensuite dans la production de plaques de plâtre dès 1958. En 1974, une usine Knauf est bâtie à Engis. L'entreprise est aujourd'hui un leader mondial dans la production d'isolants (comme la laine de verre) et de revêtements, comme des enduits extérieurs ou des mortiers. Elle est présente dans 90 pays et emploie plus de 40.000 travailleurs. Sources : www.knauf.be, www.knauf.ch, www.hermalle-sous-huy.be

Terril du Hénâ

Vous pouvez apercevoir à votre droite le terril du Hénâ. L'ancienne centrale électrique (alimentée au charbon) des Awirs a déposé ses cendres (issues de la combustion du charbon pour la production d'électricité) de 1952 à 1972 sur ce terrain pour former ce qu'on appelle aujourd'hui le Terril du Hénâ. Un terril est une colline issue de l'accumulation de déchets industriels. Le terril du Henâ est une exception : alors que la plupart des terrils de notre pays sont les résultats de l'exploitation minière de la houille, celui-ci est exclusivement formé de cendres. C'est justement la particularité du terril du Hénâ qui, après une étude indépendante demandée par les autorités, a amené l'exploitant (Electrabel) à prendre la décision de l'évacuer. En effet, la composition du terril le rend particulièrement instable. A partir de 1974, des travaux de soutènement ont été entrepris et des poutres de soutien ont été construites. Ces mesures sont jugées aujourd'hui insatisfaisantes à long terme. Pour pallier le risque d'effondrement du terril, une solution originale a été trouvée : construire un tapis roulant géant et couvert pour transporter ses cendres jusqu'à la Meuse, afin de les acheminer vers des cimenteries par péniche pour y être recyclées. Les premiers travaux de déboisement sont entrepris en mars 2015 par Electrabel. Sources : www.electrabel.be, www.rtc.be, www.lesoir.be, www.rtbf.be, Electrabel.

Le Pont-barrage / L'écluse de Flémalle

L’écluse d’Ivoz-Ramet, à votre droite, fait partie d’un ensemble de six barrages ayant pour fonction d’améliorer les conditions de navigation sur la Meuse. Les autres barrages sont ceux de Monsin, d’Ampsin-Neuville, d’Andenne-Seilles, de Lixhe et des Grands-Malades. Le barrage de l’île Monsin et celui-ci ont une chute d’eau suffisante pour permettre la production d’énergie hydroélectrique. Ces barrages ont été mis en service par la SOCILIE en 1954. La chute d’eau du bief supérieur vers l’inférieur fait tourner une hélice appelée turbine hydraulique. Un alternateur transforme alors l’énergie mécanique en énergie électrique. L’écluse d’Ivoz-Ramet peut produire jusqu’à 40.000.000 de kiloWatts heure par an. Cette écluse a une longueur de 136 mètres, une largeur de 14 mètres et une dénivellation de 4 mètres 50. Les bateaux passent dans l’écluse selon leur ordre d’arrivée. Seuls les bateaux de passagers ou de produits dangereux sont prioritaires. Une fois le bateau placé dans l’écluse, les portes se referment et l’éclusier ouvre les vannes pour augmenter le niveau de l’eau (si le bateau va de Liège vers Namur) ou le faire baisser (De Namur vers Liège). L’eau de la Meuse entre ou sort dans l’écluse, et amène le bateau au niveau de la voie d’eau qu’il va emprunter. Les portes s’ouvrent alors et le bateau sort. L’écluse d’Ivoz-Ramet est actuellement la plus importante en termes de tonnage transporté sur les voies hydrauliques wallonnes. Source : Commission Historique de Flémalle

Station de pompage Flémalle n°3

Vous pouvez apercevoir à votre gauche la station de pompage numéro 3 de Flémalle. L'industrie minière a provoqué un affaissement du sol en région mosane, avec pour conséquence une baisse significative du niveau du sol, puis plus tard une remontée des terrains due à l'infiltration d'eau . Ces divers phénomènes géologiques ont provoqué des inondations, dont celles de 1925 et 1926 de Liège et de Namur, après lesquelles des travaux d'aménagement du territoire ont débuté. L'Administration des Ponts et Chaussées décide à l'époque de construire des digues, ainsi que des barrages mobiles ou encore des dragages (nettoyage du lit de la Meuse). Ces travaux régulent le flux du fleuve mais ne permettent pas d'endiguer complètement le phénomène. Une deuxième solution a donc été trouvée : réaliser des travaux de démergement. Le démergement est l'action qui consiste à assécher le sol et donc à empêcher les inondations. Il passe par la construction de stations de pompage. L'eau y est amenée par un réseau de canalisations long de plus de 200 km. Ces stations de pompage, situées en rives de Meuse, ont donc pour principale fonction de récupérer l'eau que la Meuse ne pourrait absorber naturellement sous peine d'inondations. Elles furent construites entre les années '30 et '90 et sont donc de types architecturaux différents. Cette station de pompage date de 1947. Sources : www.aide.be, Albert Chasseur (AIDE) Pour en savoir plus, veuillez vous référer à la fiche "Comment fonctionne une station de pompage?"

Le terril du Gosson / la Maison des Terrils

Vous voici à la Maison des Terrils, lieu touristique dédié à l’histoire minière et plus spécifiquement au terril du Gosson, sur lequel elle est établie. Le bâtiment qui abrite la Maison des Terrils est le seul à avoir échappé à la destruction qui suivit la fin du charbonnage. Construit en 1907, ce lavoir servait de salle de douche et de salle des pendus aux mineurs. Si on trouve des traces de la « bure du Gosson » dans des édits du seizième siècle, la société civile « Gosson l’Agace » pose une demande de concession en 1791. En 1830, 331 hectares sont recouverts par cette concession. En 1838, 20.000 tonnes de charbon sont produites par an. Plus tard, le site est découpé en deux parties : le Gosson 1 qui possède trois puits et le Gosson 2, où se trouve la Maison des Terrils, avec son puits « Dor ». En 1920, l’exploitation produit 230.000 tonnes de charbon. Le paysage change peu à peu et voit apparaître deux terrils, aujourd’hui rabotés. Le charbonnage du Gosson remonte sa dernière cage de mine en 1959. Le Gosson 2 est fermé en 1966. N’hésitez pas à visiter la Maison des Terrils pour découvrir ce passé minier, et vous promener sur le RAVeL ou sur les abords de la réserve naturelle qui abrite aujourd’hui des espèces protégées. Infos : Maison des Terrils de Saint Nicolas

Information complémentaire

Les musées et lieux de patrimoine de la Route du Feu

Tout au long du parcours, 6 sites de Patrimoine industriel vous ouvrent leurs portes pour en savoir plus sur l'histoire régionale :

- Blegny-Mine

- Centre touristique de la Laine et de la Mode

- Cristal Discovery Val Saint-Lambert

- Maison de la Métallurgie et de l'Industrie de Liège

- Maison des Terrils

- Préhistomuséum

L'accès à la plupart d'entre eux est payant (excepté la Maison des Terrils).