Alerte

Alertes

Type de pratique

Voiture

Présentation

Description

Carte

Points d'intérêt

Notes et avis

À voir autour

La Route du Feu : au fil de la Meuse

Cartes IGN

Description

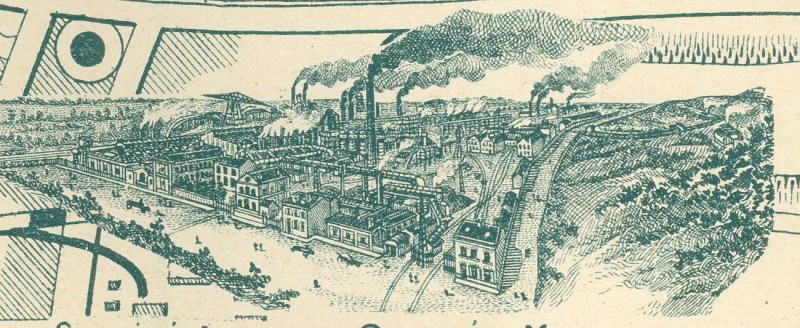

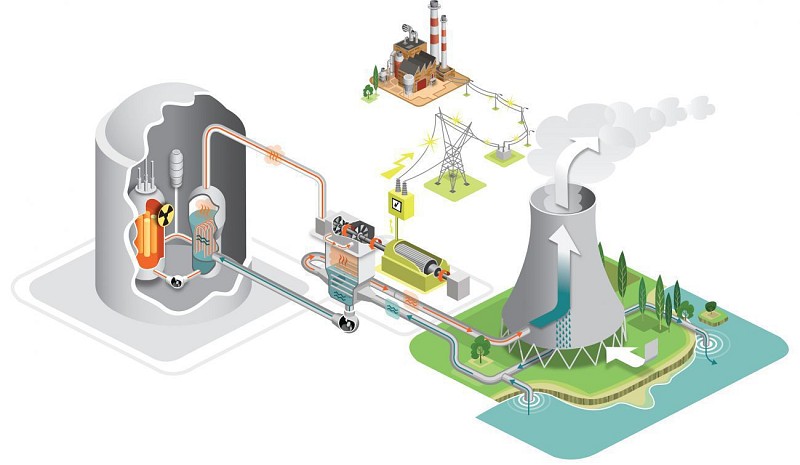

Le pays de Liège est une des régions d'Europe les plus denses en matière de patrimoine industriel.

Partez à la découverte de cette richesse insoupçonnée avec la Route du Feu.

Au départ de Liège, la Route du Feu vous propose de remonter le cours de la Meuse pour découvrir d'importants lieux de patrimoine technique et industriel, ou des industries toujours en action, et qui ont dessiné le paysage de cette balade.

Vous pourrez découvrir entre autres, un Haut-Fourneau, une cristallerie, un charbonnage, des carrières, et bien sûr, les sites de la Route du Feu asbl.

Informations techniques

Voiture

Difficulté

Non renseignée

Dist.

84 km

Type de pratique

Voiture

Afficher plus d'informations

Profil altimétrique

Point de départ

25

Boulevard Raymond Poincaré

,

4020

Liège

Lat : 50.63066Lng : 5.57963

Points d'intérêt

Auteur de la donnée

Notes et avis

À voir autour